راهنمای تخصصی تولید شمش فولادی؛ پایهی صنایع فلزکاری

شمش فولادی (Steel Billet, Bloom یا Slab) یکی از محصولات نیمهنهایی فرآیند فولادسازی است که بهعنوان ماده اولیه برای تولید انواع مقاطع فولادی مانند میلگرد، تیرآهن، نبشی، ورق و لوله مورد استفاده قرار میگیرد. کیفیت شمش، تأثیر مستقیمی بر خواص مکانیکی و فیزیکی محصول نهایی دارد. بنابراین آشنایی با روشهای تولید شمش فولادی، ترکیبات آلیاژی، کنترل کیفی و انواع آن، برای فعالان این حوزه ضروری است.

شمش فولادی چیست؟

شمش فولادی، یک قطعهی جامد فلزی است که معمولاً به شکل مکعبی (Billet)، مستطیلی (Bloom) یا تخت (Slab) ریختهگری میشود و بهعنوان ماده اولیه در فرآیند نورد یا اکستروژن کاربرد دارد. ابعاد و نوع شمش بستگی به نوع محصول نهایی و روش تولید آن دارد.

انواع شمش فولادی بر اساس شکل و ابعاد

نوع شمش، مشخصات و کاربرد هر یک به شرح زیر است:

- بیلت (Billet) مقطع مربع با عرض کمتر از ۱۵ سانتیمتر میلگرد، مفتول، سیم، لوله

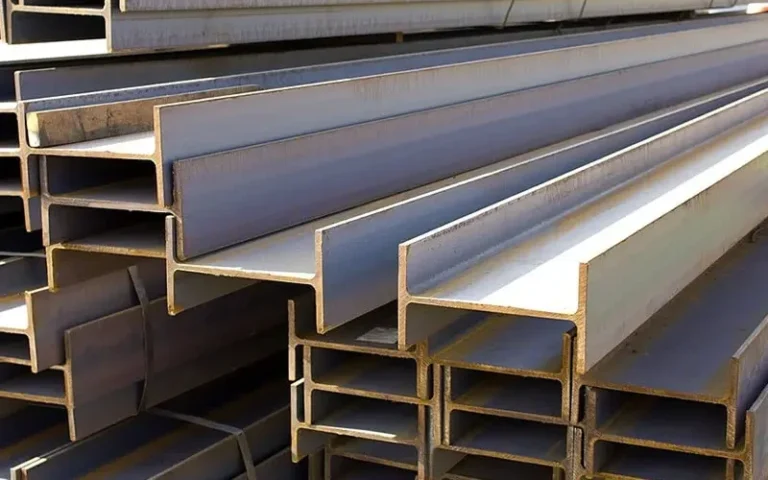

- بلوم (Bloom) مقطع مربع یا مستطیل با ابعاد بزرگتر تیرآهن، ناودانی، ریل

- اسلب (Slab) مقطع تخت و پهن با ضخامت کم ورق فولادی، کویل، پروفیلهای تخت

روشهای تولید شمش فولادی

روشهای مختلفی برای تولید شمش فولادی وجود دارد که در ادامه به توضیحات هر یک به همراه مراحل آن پردا خته میشود:

1. روش کوره بلند (Blast Furnace – BF) و کنورتور اکسیژنی (BOF)

این روش، سنتیترین روش تولید فولاد است که از سنگ آهن، کک و آهک در کوره بلند استفاده میکند.

مراحل:

- ذوب سنگ آهن در کوره بلند → تبدیل به چدن مذاب

- انتقال چدن به کنورتور BOF → تزریق اکسیژن برای حذف کربن اضافی

- تولید فولاد مذاب و ریختهگری در قالب

مزایا: ظرفیت تولید بالا، اقتصادی برای تولید انبوه

معایب: مصرف بالای انرژی، آلودگی زیستمحیطی بالا

2. روش احیای مستقیم (Direct Reduction – DRI) و کوره قوس الکتریکی (EAF)

این روش از آهن اسفنجی یا قراضه بهعنوان ماده اولیه استفاده میکند و در ایران و کشورهای فاقد منابع زغالسنگ بسیار رایج است.

مراحل:

• احیای مستقیم سنگ آهن به آهن اسفنجی (DRI)

• ذوب آهن اسفنجی یا قراضه در کوره قوس الکتریکی

• عملیات تصفیه ثانویه و آلیاژسازی

• ریختهگری در قالب

مزایا: مصرف انرژی کمتر، کنترل ترکیب شیمیایی دقیقتر

معایب: ظرفیت پایینتر نسبت به BOF، وابستگی به برق

⸻

فرآیند ریختهگری شمش فولادی

- ذوبسازی و آلیاژسازی

در کوره قوس یا کنورتور، مواد خام به فولاد مذاب تبدیل میشود و عناصر آلیاژی مانند منگنز، سیلیسیم، کروم، وانادیم و… به آن افزوده میشود.

- ریختهگری پیوسته (Continuous Casting)

رایجترین روش برای تولید شمش، ریختهگری مداوم است. فولاد مذاب از طریق تاندیش وارد قالب مسی شده و بهصورت پیوسته جامد میشود. سپس شمش تولیدشده با گاز یا آب خنک میگردد.

- برش و بستهبندی

شمش تولیدشده توسط مشعل برش یا قیچی صنعتی، در طولهای مشخص (۶ یا ۱۲ متر) بریده میشود و برای انتقال به بخش نورد یا فروش آماده میگردد.

⸻

مشخصات شیمیایی و مکانیکی شمش

ترکیب شمش بسته به نوع فولاد مورد نظر متفاوت است. بهعنوان نمونه:

گرید فولاد C (%) Mn (%) Si (%) کاربرد

ST37 0.17 0.5–1.0 0.2 میلگرد ساختمانی

ST52 0.22 1.3 0.4 سازههای سنگین

CK45 0.45 0.7 0.3 قطعات صنعتی، شفتها

⸻

کنترل کیفیت در تولید شمش فولادی

• آنالیز شیمیایی با دستگاههای OES

• تست اولتراسونیک برای تشخیص ترکهای داخلی

• بررسی مک، پوسته، سطوح ترکخورده و زبری سطح

• استانداردهای مرجع: ASTM A29، DIN 1013، ISIRI 14704

⸻

تولیدکنندگان مهم شمش فولادی در ایران

• فولاد مبارکه اصفهان

• فولاد خوزستان (KSC)

• ذوبآهن اصفهان

• مجتمع فولاد سبا

• فولاد کاوه جنوب کیش

• فولاد هرمزگان

⸻

کاربردهای نهایی شمش فولادی

• تولید میلگرد ساختمانی

• تولید تیرآهن، نبشی، ناودانی

• ساخت ورق و کویل فولادی

• تولید لوله، پروفیل، ریل

• صنعت خودروسازی، ابزارسازی، پتروشیمی

⸻

جمعبندی

شمش فولادی، نخستین گام از زنجیره تولید محصولات فولادی است. انتخاب درست روش تولید، کنترل دقیق ترکیب شیمیایی و رعایت استانداردها، باعث افزایش بهرهوری و کیفیت محصولات نهایی میشود. درک صحیح از فرآیندهای ذوب، ریختهگری و کنترل کیفیت، به فعالان این حوزه کمک میکند تا در بازار رقابتی فولاد، جایگاه خود را تثبیت کنند.